DIYで棚を作ったり、愛車のカスタムでボルトを交換したりする時、「この金属とあの金属、くっつけても大丈夫かな?」と不安になったことはありませんか?特に「異種金属 腐食 組み合わせ表」と検索してこの記事にたどり着いた方は、アルミとステンレスの接触による腐食や、配管接続でのトラブルを未然に防ぎたいと考えているはずです。

金属には相性があり、間違った組み合わせで接続してしまうと、驚くようなスピードで腐食が進んだり、最悪の場合は強度が落ちて破損事故につながったりすることもあります。これはいわゆる「ガルバニック腐食(異種金属接触腐食)」と呼ばれる現象ですが、仕組みさえ知ってしまえば怖くありません。

この記事では、私たちのような一般のDIYユーザーや設備に関わる人が知っておくべき、金属の組み合わせリスクと具体的な対策について、わかりやすく解説していきます。DIYでのネジ・ボルト締結の実例としては、〖DIY初心者でも簡単〗ワトコオイルで塗装したアイアン脚の自作PCデスクのような内容も参考になります。

- 電位差によって腐食が加速するメカニズムの基礎

- アルミや鉄など特に注意が必要な金属の組み合わせ

- ボルトと母材の面積比が腐食速度に与える影響

- 絶縁ワッシャーや塗装など具体的な防食対策

異種金属腐食の組み合わせ表と発生原理

ここでは、なぜ種類の違う金属をつなぐと錆びやすくなるのか、その根本的なメカニズムを深掘りします。単に「相性が悪い」で片付けるのではなく、電気の流れをイメージできるようになると、対策も立てやすくなりますよ。

- 電位差による腐食発生の仕組み

- アルミとステンレスの接触リスク

- 鉄と銅など配管の腐食事例

- ボルトと母材の面積比の影響

- 水道水や海水環境での違い

電位差による腐食発生の仕組み

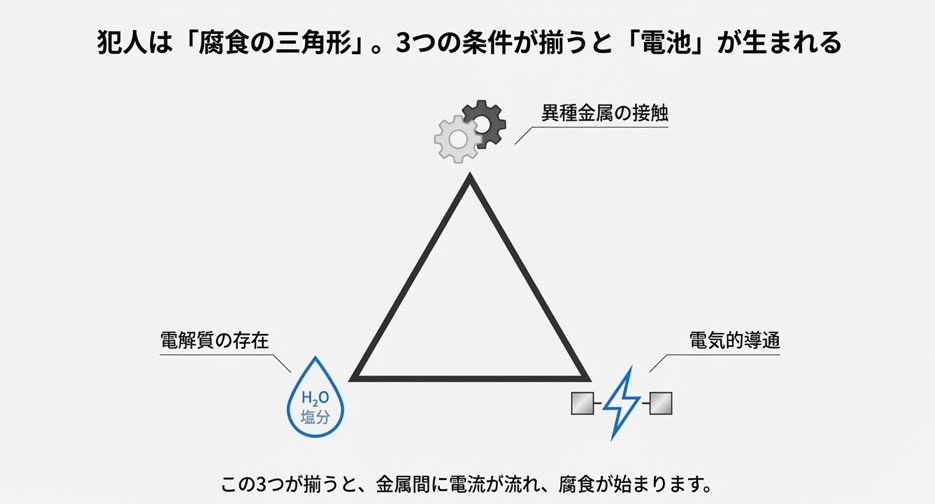

異種金属接触腐食(ガルバニック腐食)が起きるには、基本的に3つの条件が揃う必要があります。現場では、これを「腐食の三角形」として整理することもあります。

- 異種金属の接触:電位(腐食電位)の異なる金属が組み合わされること(例:ボルトと母材など)。

- 電解質の存在:水や結露、海水ミストなど、イオンを含んだ“電気を通す”液体(または湿った膜)が両者にまたがって存在すること。

- 電気的導通:金属同士が電気的に接続され、電子の通り道ができること(締結・溶接・圧着など)。

異なる金属には、それぞれ固有の「電位(腐食の起こりやすさの指標)」があります。これらが電気的に接続された状態で電解質に濡れると、あたかも電池のように回路が形成されます。すると、一般に電位の低い(卑な)金属がアノード側になり、電位の高い(貴な)金属がカソード側として振る舞いやすくなります。

金属がアノード側になると、金属原子がイオンとして溶け出す反応(酸化)が進みやすくなります。これが「腐食」の正体です。つまり、2つの金属の電位差が大きいほど“駆動力”は大きくなりがちですが、実際の腐食速度は温度・水質・酸素量・すき間の有無などでも大きく変わります。

ちなみに、「電解質となる水分」が実質的に存在しない環境(乾燥が保たれて結露もしない状態)では、ガルバニック腐食は起きにくいです。ただし屋内でも、結露・湿気・漏水・塩分を含む粉じんなどがあると条件が揃うことがあるので、「濡れない前提」は慎重に考えましょう。

アルミとステンレスの接触リスク

DIYや自動車・バイクのパーツ交換で最も遭遇しやすいのが、アルミニウムとステンレス鋼の組み合わせです。見た目もきれいで強度もあるのでついつい合わせがちですが、塩分や水分がある環境では腐食リスクが高くなりやすい組み合わせの代表格です。

ステンレスは表面の酸化皮膜(不動態皮膜)によって守られており、不動態が安定している条件ではガルバニック系列でも比較的「貴(き)」な側に位置します。一方、アルミニウムは相対的に「卑(ひ)」な側に位置しやすい金属です(ただし、どちらも環境や表面状態で電位は変化します)。

この二つが接触した状態で雨水や潮風にさらされると、ステンレスがカソード側、アルミニウムがアノード側になり、アルミ側の腐食が促進されることがあります。特に沿岸部や凍結防止剤(塩化物)がかかる環境、すき間に水が溜まりやすい構造ではリスクが上がります。

具体的な被害の現れ方

よくあるのが、アルミ製のフェンダーや筐体にステンレスのボルトを使ったケースです。時間が経つと、ボルトの周りのアルミが白っぽい腐食生成物(酸化物・水酸化物など)を生じて盛り上がり、塗装が浮いてきます。さらに進行すると、アルミ側のネジ山が損耗して、締結力が落ちたり、最悪の場合はボルトが緩んで脱落してしまうこともあります。

沿岸部などの塩分を含む環境では反応が速くなりやすいです。「ステンレスだから錆びないはず」という油断が、相手材(アルミ)側のダメージを見落とす原因になります。

鉄と銅など配管の腐食事例

ご家庭の水道配管や工場の設備でも、異種金属の接続は注意点が多い領域です。特に「鉄(鋼)」と「銅」は、電位差が生じやすい組み合わせとして昔から知られています。

銅は鉄よりも電位が高い(貴な)側として振る舞いやすく、両者を電解質(通水など)がある状態で直接つなぐと、条件によっては接続部付近の鉄が優先的に腐食して、局部的な孔食や漏えいリスクにつながることがあります。実務では、絶縁継手(絶縁ユニオン等)や材料選定、配置(流れ方向)などを含めて対策するのが一般的です。

恐ろしい「イオン腐食」

さらに厄介なのが、直接触れていなくても腐食が助長されるケースです。もし、水の流れる上流側に「銅(銅合金)部材」があり、下流側に「鉄(鋼)部材」があるとします。

このとき、水質や流速などの条件次第では、上流側から溶け出した微量の銅イオンが下流側で析出(付着)し、鋼材表面で微小な局部電池(ミクロなガルバニックセル)を作って孔食を促進することがあります。現場では「銅の析出(デポジション)による腐食促進」といった形で問題になることがあり、対策としては材料の組み合わせだけでなく、流れ方向の設計や絶縁、適切な水質管理などが重要になります。

ボルトと母材の面積比の影響

腐食のスピードを決めるのは、金属の種類だけではありません。「面積のバランス」が極めて重要です。これを専門的には「面積比効果」と言います。

単純化して言えば、カソード側で進む反応(例:中性の水中での酸素還元など)が大きいほど、回路全体として流れる電流が増えやすく、その分アノード側(金属が溶ける側)への負担が増える、という考え方です。つまり、カソードの面積が大きいほど不利になりやすい傾向があります。

絶対に避けるべき「大カソード・小アノード」

最悪の組み合わせは、「巨大なステンレス板(カソード)」を「小さなアルミのリベット(アノード)」で留めるようなケースです。

広いカソード面で成立しうる反応量に対して、アノード側の面積が小さいと、アノード側の電流密度が上がり、局部的に急速な腐食が起きやすくなります。結果、リベットが短期間で痩せて抜けたり、穴周辺から崩れていくことがあります。

逆に、「巨大なアルミ板」に「小さなステンレスボルト」を使う場合は、面積比としてはまだ穏やかになりやすく、腐食が“点”に集中しにくい方向です。ただし、すき間(ボルト周りの隙間)に水が溜まる構造、塩分が入る環境、塗膜の欠陥などがあると局部腐食が起きることもあるため、「カソードを小さく、アノードを大きく」を基本にしつつ、構造(すき間・水抜き)もセットで考えるのが安全です。

水道水や海水環境での違い

腐食のトライアングルの一つである「電解質(水)」の性質によっても、腐食の進み方はガラリと変わります。

キーポイントは「電気の通しやすさ(導電率)」です。

- 海水・塩水:塩分を含み電気を非常によく通します。そのため回路の抵抗が小さくなりやすく、ガルバニック作用が起きやすい条件になります。結果として、条件によっては淡水より腐食が速く進むことがあります(環境次第で数倍〜数十倍程度の差が出ることもあります)。

- 水道水・雨水:海水に比べると一般に電気を通しにくく、回路抵抗が増えやすいです。その結果、影響が接触部近傍に偏りやすく、継ぎ目のごく近くで局部的に進行する傾向が見られることがあります(ただし水質によっては例外もあります)。

異種金属腐食の組み合わせ表に基づく対策

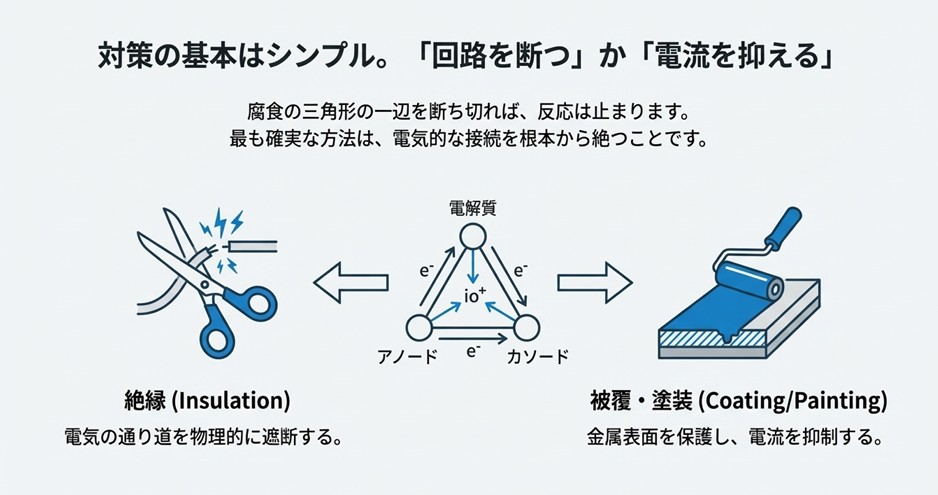

腐食のメカニズムがわかったところで、次は「どう防ぐか」という実践的な対策に移りましょう。原理がわかれば、対策はシンプルです。「回路を遮断する」か「電流を抑える」のどちらかです。

- 絶縁による腐食防止の基本

- 塗装やメッキでの正しい対策

- 絶縁ワッシャーの活用方法

- 高温環境での亜鉛の注意点

- 腐食を防ぐ設計のポイント

- 異種金属腐食の組み合わせ表で事故を防ぐ

絶縁による腐食防止の基本

最も確実で、プロの現場でも徹底されている対策が「絶縁」です。金属同士を電気的に切り離してしまえば、そもそも電池になりようがありません。

配管であれば「絶縁フランジ」や「絶縁ユニオン」と呼ばれる、樹脂パーツが組み込まれた継手を使用します。ボルト締結であれば、プラスチックやゴムのスペーサーを挟みます。

たった一枚の樹脂ワッシャーやゴムパッキンが、電気の回路を遮断する「絶縁体」として機能し、大切な機材を腐食から守ってくれます。

塗装やメッキでの正しい対策

塗装も絶縁被覆の一種ですが、施工方法を間違えると逆効果になることがあります。特に注意したいのが、局部的な欠陥(ピンホール、飛び石傷、端部の剥がれなど)が発生した場合の挙動です。身近な「表面をコーティングして守る」考え方は、キッチンにコーティングして比較!超撥水!?おすすめの撥水剤は?のように目的別に整理すると、選び方のイメージが掴みやすくなります。

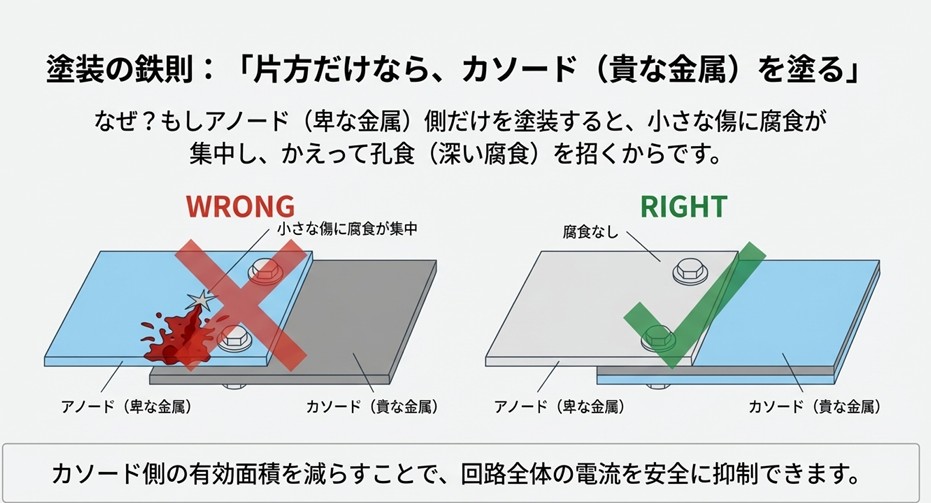

例えば、アルミとステンレスなら、アルミ(アノード側になりやすい)だけを塗装して、ステンレス(カソード側になりやすい)は無塗装のまま、というパターンは要注意です。

「カソードを塗れ」の原則

もしアルミ側の塗装に、飛び石などで小さな傷(ピンホール)がついたらどうなるでしょうか?露出したごく小さなアルミ部分に反応が集中し、局部的に深い腐食(孔食状の進行)が起きやすくなります。

現場でよく引用される経験則として、「片方しか塗れないなら、カソード(貴金属)側を塗装する」があります。カソード側を塗装して反応面(有効カソード面積)を減らせば、回路全体の電流を抑えやすくなるためです。一方で、アノード側を塗装する場合は、塗膜が長期にわたり連続性を保てる設計・施工・維持管理ができるかが重要になります。

予算や手間で両方塗れない場合は、迷わず「カソード側(錆びにくい側になりやすい金属)」を優先して被覆する、という考え方が安全側です。

(出典:米国National Bureau of Standards(現NIST)『Galvanic Corrosion of Metals in Cementing Materials』)

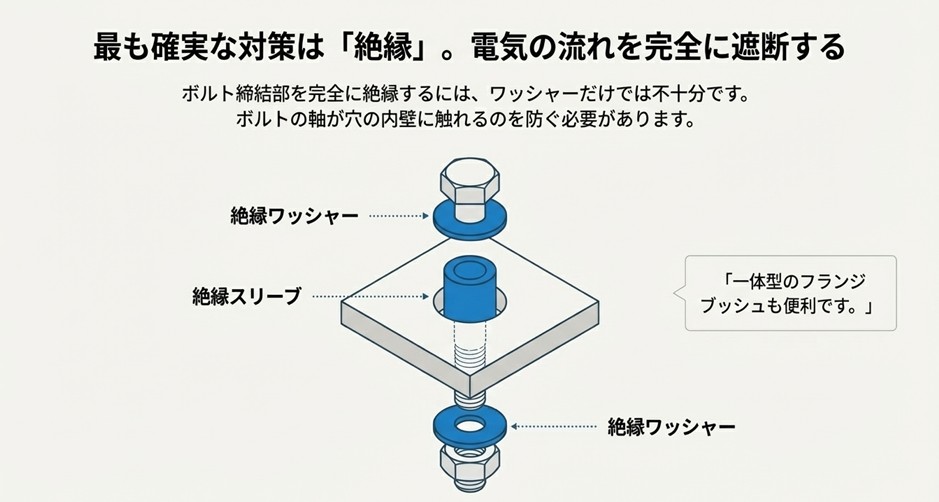

絶縁ワッシャーの活用方法

DIYレベルで最も実践しやすいのが、絶縁ワッシャーの活用です。ただし、ただ挟めばいいというわけではありません。

ボルトを貫通させる穴の内側で、ボルトの軸と母材が接触してしまっては意味がありません。完全に絶縁するためには、以下の3点セットが必要です。

- ボルト頭の下の絶縁ワッシャー

- ナットの下の絶縁ワッシャー

- ボルト穴の中を通す絶縁スリーブ(またはテープを巻く)

最近では、ワッシャーとスリーブが一体化した「フランジブッシュ」のような便利な部品も売られています。材質も用途に合わせて選びましょう。

| 材質 | 特徴 | おすすめ用途 |

|---|---|---|

| PTFE (テフロン) | 耐熱性・耐薬品性に優れる。低摩擦だが、荷重が大きいとクリープ(へたり)が出やすい。 | 屋外、薬品が絡む箇所、温度が上がる周辺(荷重条件は要確認) |

| ナイロン/POM | 機械的強度と加工性が良い。ナイロンは吸水で寸法変化が出ることがあり、POMは比較的安定。 | 一般的な機械部品、家具の組み立て、軽〜中荷重の締結部 |

| EPDM (ゴム) | 柔軟性があり防水性も高い。耐候性・耐熱水性に強い一方、油分には弱い。 | 水回りのパッキン、雨水がかかる箇所、振動がある場所(油が付く箇所は注意) |

高温環境での亜鉛の注意点

ここで一つ、特定の環境下で起きる注意現象を紹介します。「亜鉛メッキ鋼管」と「高温の給湯」の関係です。

通常、亜鉛は鉄よりも卑な金属なので、自らが先に消耗して鉄を守ります(犠牲防食)。しかし、給湯温度域(目安として60℃以上)では、水質(溶存酸素、重炭酸イオン量など)や使用条件によって、亜鉛が期待通りに鉄を守りにくくなったり、場合によっては鋼材側の腐食が進みやすくなることがあります。

この現象は一般に「極性逆転(ポーラリティ・リバーサル)」として言及されることがあり、温度だけで一律に起こるというよりも、温度と水質・運用条件が揃ったときにリスクが高まるものとして理解しておくと安全です。給湯器周りの配管材は、使用温度や水質条件に合った材料(ライニング鋼管、ステンレス管、銅管等)を選ぶ必要があるのはこのためです。

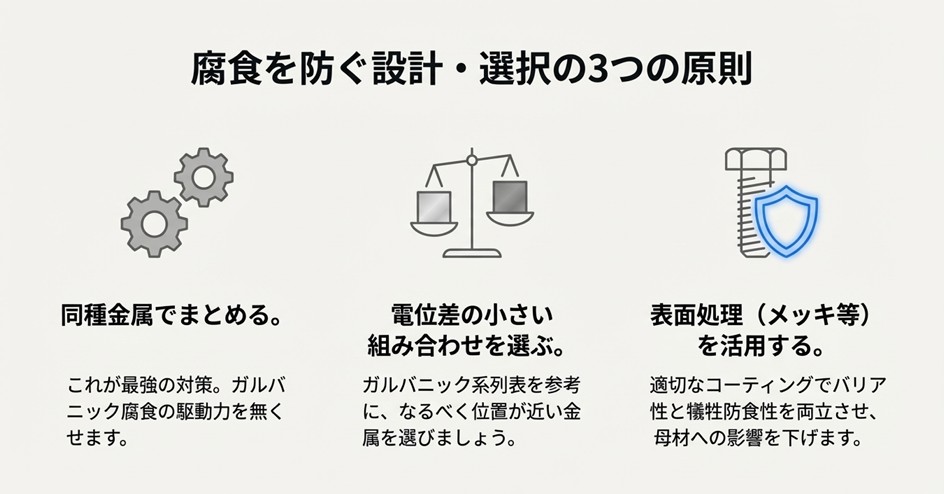

腐食を防ぐ設計のポイント

最後に、これから何かを作ろうとしている方へ、設計段階でのポイントをまとめます。

- 同種金属でまとめる: これが最強の対策です。鉄には鉄のボルト、アルミにはアルミ(やアルミに適した表面処理のボルト)を使えば、ガルバニック腐食の駆動力を小さくできます。

- 電位差の小さい組み合わせを選ぶ: 組み合わせ表(ガルバニック系列)を見て、なるべく位置が近い金属同士を選びましょう。ただし、ステンレスと銅のように“近く見える”組み合わせでも、塩化物環境や停滞水、すき間がある構造では局部腐食が問題になることがあります。原則は絶縁や水抜きなども併用するのが安全です。

- 表面処理を活用する: 鉄系ボルトでも、亜鉛・アルミフレーク系のコーティング(例:ジオメット処理など)や適切な被膜でバリア性と犠牲防食性を両立させ、アルミ部材への影響を下げる選択肢があります。ただし、採用可否は使用環境(塩分・温度・摩擦条件)とメーカー仕様に合わせて判断しましょう。

異種金属腐食の組み合わせ表で事故を防ぐ

ここまで、異種金属接触腐食(ガルバニック腐食)について詳しく解説してきました。少し専門的な話も混じりましたが、要点はシンプルです。

- 水がある場所(結露・雨・海水ミスト含む)で異種金属をつなぐと、条件次第で電池になって腐食が進む。

- 電位差が大きいほど、カソードが大きいほど、局部腐食が激しくなりやすい。

- 迷ったら絶縁ワッシャーを挟むか、カソード側を被覆して回路の電流を抑える。

これらの知識があれば、DIYでの失敗や、設備の予期せぬトラブルを大幅に減らすことができます。「たかが錆、されど錆」。正しい知識を持って、安全で長持ちするものづくりを楽しんでくださいね。

※この記事で紹介した電位や腐食挙動は一般的な目安です。実際の腐食は、温度、流速、水質、酸素量、すき間(クリアランス)、応力など、様々な環境要因によって複雑に変化します。建築設備やインフラなど、人命や財産に関わる重要な設計においては、必ず専門の防食エンジニアやメーカーの技術資料をご確認ください。